精益理念和实践已经在全球范围内的大型制造商中深入人心。现在,小型制造商也在实施精益生产—在此过程中,他们也发现了一些对于精益生产的误解。

作为系列文章的开篇,我们讨论了人们对精益生产的其中一个误解,即精益实施需要很久才能看到回报。

1. 的确,出于种种原因,精益生产无法快速实现削减成本

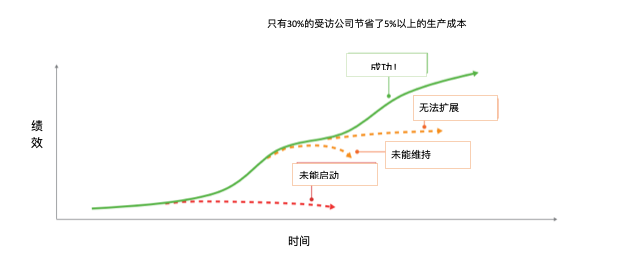

无法启动

- 无紧迫性

- 专注于工具的使用,而不是结果

- 只关注增量 —野心不够大

- 首席财务官或首席执行官看不到成本在哪儿节省

无法扩大影响

- 推广工作没有协调一致

- 速度太慢

- 缺乏领导力

- 首席财务官或首席执行官无法快速看到成本节省情况

无法持续

- 绩效目标未能清楚表述

- 未解决关键人才缺口:以现有员工而非所需的人才执行任务

- 首席财务官或CEO看不到成本节省的持续性

2. 领导者通常想不起来精益生产到底有什么财务收益

精益通常被吹捧为节省现金、增加财务现金流量的手段,但在许多情况下,这些节省要么难以具体呈现,要么需要很长时间才能体现,从而导致其产生的财务影响被冲淡。根据艾睿铂对生产改进有效性的调查显示,只有三成的受访公司节省的生产成本超过5%。

在许多因素的综合作用下,精益实施的速度放缓,财务影响被削弱,但这之中造成业绩不尽如人意的最大因素是:缺乏有效的管理和治理。

成功的精益计划能够大规模地组织人员与资产,按照计划完成明确的目标。

3. 导致业绩欠缺人意的最重要因素是缺乏有效的管理和治理

从组织高层进行强化管理和指导,可以最大限度地降低精益方案变成杂乱无章的小型活动、乃至产生很少可衡量回报的风险。高层的关注还有助于生产型组织避免其他风险和陷阱,包括:

未能专注于现金

当运营重点放在5S、Kaizen(改善)事件,或车间拥有绿带资格的员工数量时,对于现金的考虑往往会被忽略。5S系统是一种工作场所组织方法,它由五个日语单词seiri、seiton、seisō、seiketsu、和shitsuke组成,其相应的中文翻译为整理、整顿、清扫、清洁和素养。从方案的起始阶段就纳入财务为考量因素,帮助精益活动与工厂管理流程(如规划、人员配置水平和预算)相联系。通过这个方案,有效的管理者可以改善生产并降低成本。

工作的协调和计划安排不到位

来自于车间的项目通常针对一个狭义的问题,例如缩短单个瓶颈岗位或流程的周期时间。有效的管理可以识别系统性的、影响更大的机会,例如,多个工厂一系列缓慢、低效的运营。如果能够得到适当的处理,就可以快速带来切实的好处,如减少轮班或减少工人配置。

过度依赖大额资本投资,没有明确的投资回报目标

在实施生产改善计划时,领导层有时会默许开启昂贵的自动化计划或其他成本高昂、进展缓慢的资本支出。这些项目计划往往未有考虑如工程、维护和零备件等会增加新设备运营的实际成本的事项。这些计划也可能忽略了可以改进现有设备,而非更换设备的潜在可能。对潜在资本项目进行评估是,应考虑这些项目可以改变(1)设置、(2)操作流程、(3)日常维护进行调整,或(4)快速、以最低成本实施其他活动。

4. 处于集中管理状态下的生产改进案例:

案例:一家化学品制造商公司对项目进行大批量改善,而其产生的财务影响却十分有限。尽管公司的改善团队进行过多次持续改善研讨,并分享了项目的成果和发现,但该生产组织连续三年未能实现降低成本的目标。为了解决这一问题,该组织的领导者调整了他们正在实施的方案,并围绕三项必要事项开展工作。

通过建立项目管理办公室,领导层能够对整个改善计划的治理结构、流程纪律和审查节奏进行管控。项目管理办公室使管理层能够了解每个正在推进的方案,而正式的项目审批流程使领导层能够确定活动改善的优先级别。项目管理办公室确保为正确的项目提供优先级和必要的资源,并确保项目的如期执行。另外,它也为所有工厂项目,提供单一数据来源。

关注影响力高的现金流机会

通过对公司整个制造网络进行分析,发现减少浪费、提高生产力和优化资产布局的机会。根据这些机会所产生的现金潜力进行优先级排序,其中资本支出要求最低的潜在机会可以获得最高优先级。同时,对员工进行跨部门培训,以便管理层能够在整个生产网络中同时实施这些方案,从而扩大节省规模。

持续关注执行情况

为了给生产改善打下坚实的基础,领导层可建立强大的运营系统,结合财务状况做出决策。同时,将问责制置于首位,这样有助于消除官僚作风,并确保关键资源可以用于计划实施。通过运营系统,领导层可密切跟踪班组交接指标,召开每日和每周会议,审查相关数据,采取必要的纠正措施,并制定其它指标(如材料浪费率和整体设备效率)。这些指标将会揭露后退现象并予以纠正。除此之外,其它需要跟踪的指标包括安全、质量和客户交付。

通过项目管理办公室,公司能够将团队精力重新集中到快速产生利润和对公司产生积极影响的项目上来。项目管理办公室还加强流程纪律、执行项目监控、提供资源支持以及解决矛盾。在多个工厂成功引导项目并快速实现目标,也有助于增强基层员工对该计划的支持,为企业文化变革奠定基础。

5. 结论

一些制造业高管会告诉你,精益生产是一个漫长的过程,它不只是关于削减成本而已。就目前情况而言,情况确实如此。但我们的经验证明,成功的精益计划可以大规模地组织人员与资产,并在固定的时间内将其推向一个有明确结果的阶段。那么那些最终节省的大量现金呢?它们是一次成功的精益之旅的标志。